智能制造新引擎 产线虚拟仿真系统的设计与应用

在工业4.0与智能制造浪潮的推动下,虚拟仿真技术已成为现代工厂实现数字化、智能化转型的核心工具。产线虚拟仿真系统及其相关软件,作为连接物理世界与数字空间的桥梁,正深刻改变着传统制造业的规划、设计与运营模式。

一、产线虚拟仿真系统:概念与价值

产线虚拟仿真系统,是指利用计算机建模与仿真技术,在虚拟环境中对现实世界的工厂生产线进行高精度复现、模拟与分析的系统。其核心价值在于实现“先虚后实,以虚控实”。通过在数字孪生环境中提前模拟生产流程、设备布局、物流路径及人机交互,企业能够在物理产线投入建设或改造前,发现潜在的设计缺陷、瓶颈与风险,从而优化方案,大幅降低试错成本,缩短项目周期,并显著提升产线的整体效率、柔性与安全性。

二、核心软件类别与功能特点

围绕这一核心理念,衍生出功能侧重点不同的软件类别:

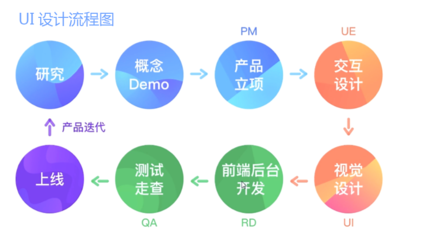

- 产线虚拟仿真软件:专注于单条或多条生产线的详细过程仿真。它能够模拟设备动作时序、物料流动、工位节拍,并进行产能分析、瓶颈识别与优化。是工艺工程师进行产线设计与平衡的强大工具。

- 智能制造虚拟仿真软件:在产线仿真的基础上,进一步集成了更广泛的智能制造要素,如高级计划与排程(APS)、制造执行系统(MES)的数据接口、质量控制点模拟、能源消耗模拟以及预测性维护逻辑等。它侧重于从“制造”到“智造”的全程数字化映射与决策支持。

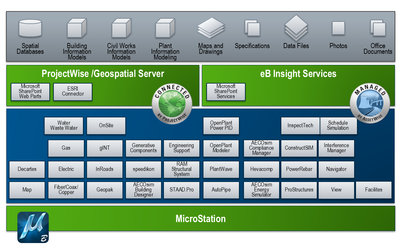

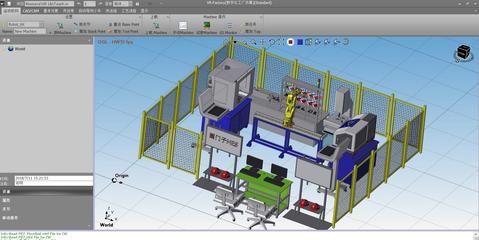

- 智慧工厂虚拟仿真系统:这是一个更宏观的集成平台。它不仅涵盖产线仿真,还将整个工厂的布局、仓储物流(AGV/立库)、公用动力系统、人员动线、甚至建筑信息模型(BIM)整合进统一的3D虚拟环境中。它支持从工厂级到车间级的全维度可视化运营、调度分析与应急演练,是实现“智慧工厂”全景监控与优化的数字底座。

- 工厂产线搭建虚拟仿真软件:这类软件特别强调快速、灵活的建模与搭建能力。它通常提供丰富的设备、传送带、机器人等标准3D模型库,支持用户通过“拖拽式”操作快速构建产线布局原型,并进行初步的可行性验证。它降低了仿真应用的门槛,特别适用于前期的概念设计与方案比选。

三、软件设计制作的关键要素

设计制作一款成功的虚拟仿真软件,需聚焦以下几个关键要素:

- 高保真建模与实时渲染:构建精确的物理外观与运动学模型,并实现流畅的3D可视化交互,是沉浸感与可信度的基础。

- 强大的仿真引擎:内核需具备离散事件仿真、物理仿真(如碰撞检测)及多智能体仿真的能力,确保模拟逻辑符合现实世界规则。

- 开放性与集成性:提供与CAD/PLM(产品生命周期管理)、ERP、MES等系统的标准数据接口,支持模型与数据的双向流通,避免信息孤岛。

- 易用性与模块化:界面应直观友好,支持模块化功能配置,使不同专业背景的用户(规划师、工程师、管理者)都能高效使用。

- 数据分析与可视化:能够自动采集仿真运行数据,并通过图表、Dashboard等方式直观呈现KPI(如OEE、产能、利用率等),为决策提供清晰洞察。

- 云化与协同能力:支持基于云平台的部署与访问,便于多部门、多地点的团队进行远程协同评审与方案迭代。

四、应用前景与趋势

随着数字孪生、人工智能、5G和云计算的深度融合,虚拟仿真软件正朝着更智能、更协同、更普惠的方向发展。系统将不仅能“模拟过去”和“反映现在”,更能利用AI算法“预测未来”,实现自优化、自决策的智能产线调度与工厂运营。与VR/AR设备的结合,将提供更具沉浸感的培训、巡检与远程维护体验。

总而言之,产线虚拟仿真系统及其软件家族,是智能制造不可或缺的“数字沙盘”。其精心的设计与制作,将直接赋能制造企业实现更敏捷的响应、更高效的运营与更持续的创新,在日益激烈的市场竞争中构建起坚实的数字化优势。

如若转载,请注明出处:http://www.68epay.com/product/48.html

更新时间:2026-02-24 01:54:44